Технология производства пенопласта (пенополистирола) является многоступенчатым процессом и состоит из нескольких ключевых этапов.

Предварительное вспенивание

Процесс предварительного вспенивания происходит под воздействием температуры 90−100°С и водяного пара. Пентан находящийся в гранулах полистирола улетучивается и в структуре гранул образуются микропоры. Гранулы увеличиваются в объеме примерно в 30−65 раз и принимают микроячеистую структуру.

В комплексе предварительного вспенивания полистирола, происходит уменьшение его массы в пересчете на единицу объема, т. е. уменьшение его плотности.

Важным показателем в процессе вспенивания является контроль давления. Для непрерывных предвспенивателей 0,015−0,03 МПа, для циклических 0,015−0,02 МПа.

На плотность материала влияет время его нахождения в предвспенивателе и температура:

Эти процессы могут происходить одновременно и оказывать непосредственное влияние на качество материала.

С целью изготовления легких марок пенополистирола получают материал с низкой плотностью (< 12 кг/м3). Для этого применяют метод двухступенчатого вспенивания.

Процесс происходит с помощью этого же оборудования, используемого для одноступенчатого вспенивания. Производство осуществляется путем подачи предварительно вспененного сырья через систему вторичного вспенивания.

На следующем этапе производства вспененные гранулы поступают в сушилку. В ней теплый воздух (t 30−40°С) проходит через перфорированное днище сушилки, делает гранулы сухими и продвигает их в направлении выгрузочного вентилятора.

Следует учесть, что чем старше сырье, тем продолжительнее происходит вспенивание. Поэтому срок хранения сырья в герметичной упаковке ограничен до 6 месяцев.

В комплексе предварительного вспенивания полистирола, происходит уменьшение его массы в пересчете на единицу объема, т. е. уменьшение его плотности.

Важным показателем в процессе вспенивания является контроль давления. Для непрерывных предвспенивателей 0,015−0,03 МПа, для циклических 0,015−0,02 МПа.

На плотность материала влияет время его нахождения в предвспенивателе и температура:

- если время нахождения сырья во вспенивателе слишком продолжительно, то гранулы начинают усаживаться и плотность растет.

- если период вспенивания непродолжителен, то у пенопласта будет существенный разброс по плотности. Регулируется путем уменьшения температуры и подачи небольшого объема воздуха.

- если температура слишком высокая, вспененные гранулы могут образовывать комки.

Эти процессы могут происходить одновременно и оказывать непосредственное влияние на качество материала.

С целью изготовления легких марок пенополистирола получают материал с низкой плотностью (< 12 кг/м3). Для этого применяют метод двухступенчатого вспенивания.

Процесс происходит с помощью этого же оборудования, используемого для одноступенчатого вспенивания. Производство осуществляется путем подачи предварительно вспененного сырья через систему вторичного вспенивания.

На следующем этапе производства вспененные гранулы поступают в сушилку. В ней теплый воздух (t 30−40°С) проходит через перфорированное днище сушилки, делает гранулы сухими и продвигает их в направлении выгрузочного вентилятора.

Следует учесть, что чем старше сырье, тем продолжительнее происходит вспенивание. Поэтому срок хранения сырья в герметичной упаковке ограничен до 6 месяцев.

- EPS (Expandable PolyStyrene) — международное обозначение вспененного полистирола.

- FS — самозатухающий полистирол.

- ПСБ (Пенополистирол Суспензионный Беспрессовый) — российское обозначение вспененного полистирола.

- ПСБ-С (Пенополистирол Суспензионный Беспрессовый Самозатухающий).

Сырье для производства пенопласта

В качестве сырья для производства пенопласта используются гранулы полистирола, получаемые путем суспензионной полимеризации стирола. Они содержат в своем составе вспенивающий агент — смесь пентана и изопентана в размере 5−6%. Также в состав полистирола входят антипирены — вещества, снижающие горение. Благодаря им пенопласт является самозатухающим материалом.

Особенности хранения сырья

Хранить сырье необходимо исключительно в заводской, плотно закрытой таре или контейнерах, установленных в проветриваемых помещениях или под навесом.

Располагать как можно дальше от источников тепла и огня. Рекомендуемая температура хранения не выше 20 °C.

При соблюдении температурного режима сырье следует использовать не позднее 3−6 месяцев от даты исследования сырья, указанной в сертификате качества.

Сырье из частично опорожненной или поврежденной тары следует использовать незамедлительно.

В производственных помещениях можно хранить сырье в количестве, не превышающем его среднесуточный расход.

Располагать как можно дальше от источников тепла и огня. Рекомендуемая температура хранения не выше 20 °C.

При соблюдении температурного режима сырье следует использовать не позднее 3−6 месяцев от даты исследования сырья, указанной в сертификате качества.

Сырье из частично опорожненной или поврежденной тары следует использовать незамедлительно.

В производственных помещениях можно хранить сырье в количестве, не превышающем его среднесуточный расход.

Техническое оснащение узла предварительного вспенивания

- вспениватель ВП-03

- поточная сушилка гранул СС-106

- выгрузочный вентилятор ВР-280-2,5

Кондиционирование предварительно вспененных гранул

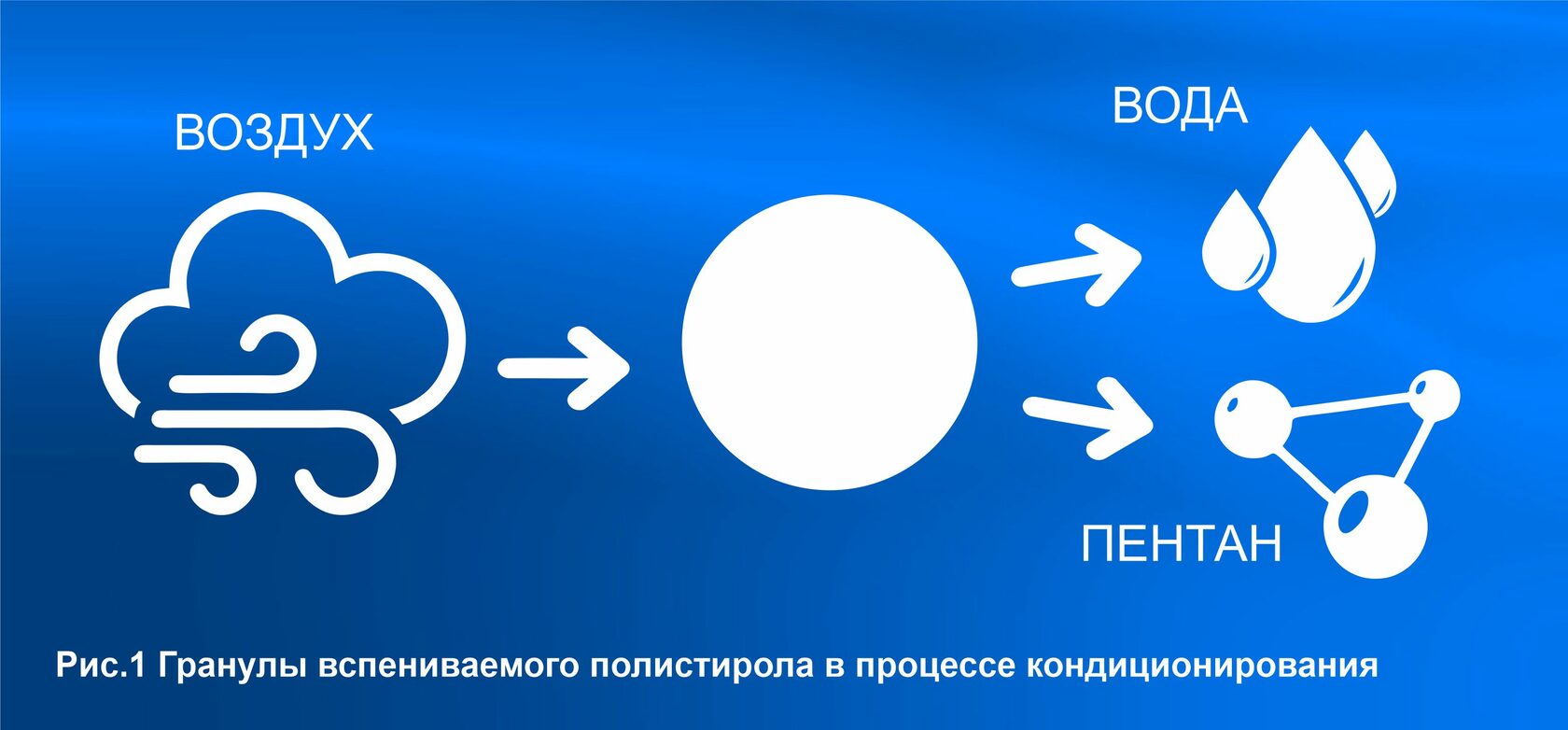

Основные процессы кондиционирования гранул

Кондиционирование гранул необходимо для получения стабильных размеров и формы блоков, а также для достижения оптимальной плотности и механических свойств материала.

В ходе кондиционирования воздух проникает внутрь вспененных гранул вследствие образовавшегося в них вакуума.

Из вспененных гранул в атмосферу выпускается влага в виде пара и пентана — это не вступившие в реакцию остатки процесса полимеризации сырья. Такой газообмен возможен благодаря газопроницаемости полистироловых оболочек.

В ходе кондиционирования воздух проникает внутрь вспененных гранул вследствие образовавшегося в них вакуума.

Из вспененных гранул в атмосферу выпускается влага в виде пара и пентана — это не вступившие в реакцию остатки процесса полимеризации сырья. Такой газообмен возможен благодаря газопроницаемости полистироловых оболочек.

Скорость проникновения воздуха внутрь гранул и испарения пентана является зависимой от плотности, температуры окружающей среды и размера гранул. Из крупных гранул пентан испаряется медленнее, чем из гранул малого диаметра.

Техническое оснащение узла кондиционирования гранул

На предварительно вспененное сырье воздействует легкое разрежение. Поэтому гранулы чувствительны к изменениям в окружающей среде. Чтобы снять с них внутреннее напряжение, они выдуваются вентилятором в накопительный бункер. Там сырье вылеживается и стабилизируется.

Бункеры, используемые для кондиционирования вспененных гранул, поставляются в виде легкой металлической конструкции стеллажного типа с контейнерами из ткани, пропускающей воздух.

Бункеры, используемые для кондиционирования вспененных гранул, поставляются в виде легкой металлической конструкции стеллажного типа с контейнерами из ткани, пропускающей воздух.

Внимание! При перемещении вспененных гранул с помощью струи воздуха, на поверхности гранул накапливаются сильные электростатические заряды. Необходимо тщательно заземлить все металлические элементы бункеров, транспортных трубопроводов и остального оборудования.

Параметры кондиционирования гранул

В зависимости от марки используемого сырья, время его кондиционирования может составлять от 11 до 24 часов.

В технологии производства соблюдается определенная температура внешней среды. При выдерживании гранул основная температура составляет +16−20 °C. Если она ниже, то продолжительность кондиционирования следует увеличивать.

Летом, при температурах более +20 °C период выдержки уменьшается.

В технологии производства соблюдается определенная температура внешней среды. При выдерживании гранул основная температура составляет +16−20 °C. Если она ниже, то продолжительность кондиционирования следует увеличивать.

Летом, при температурах более +20 °C период выдержки уменьшается.

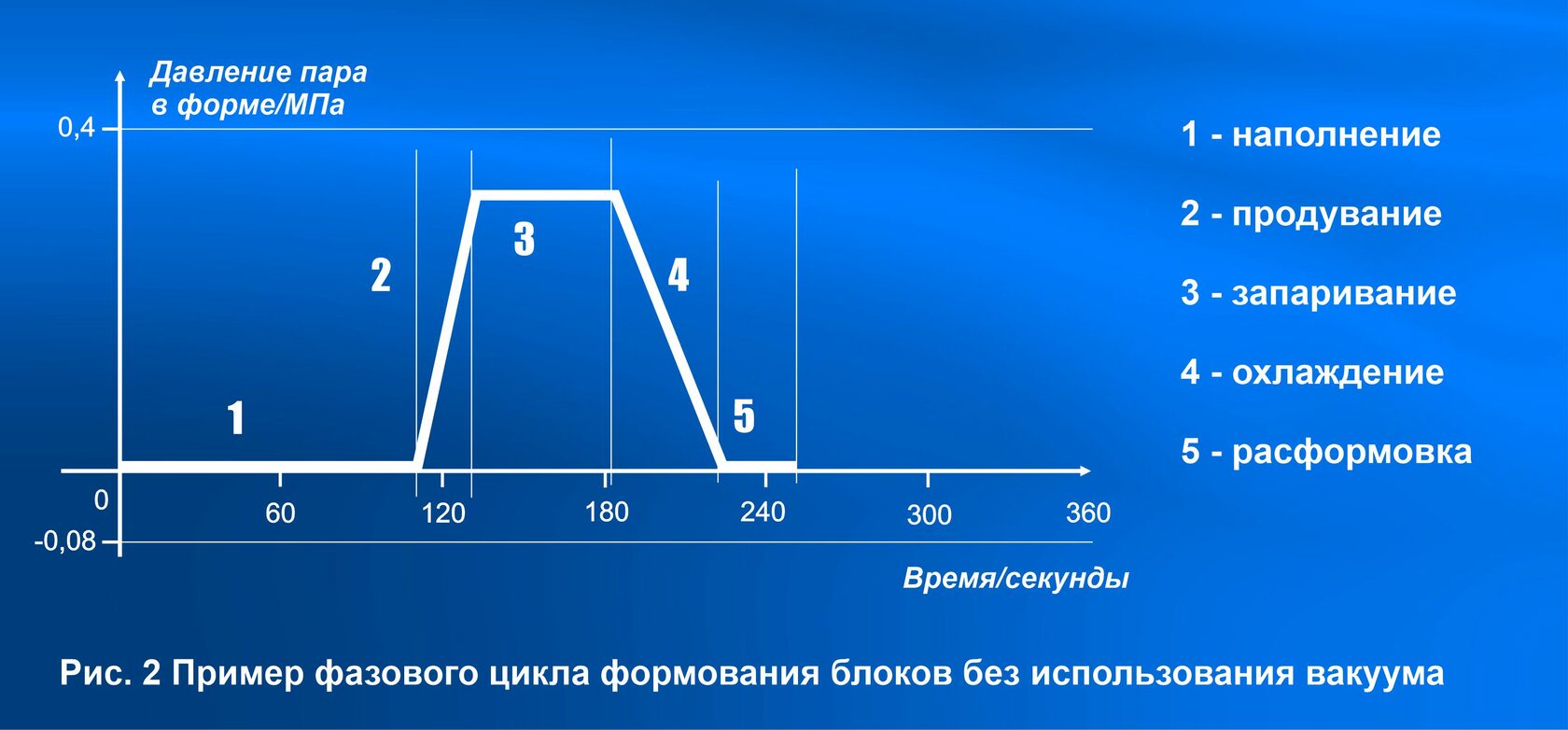

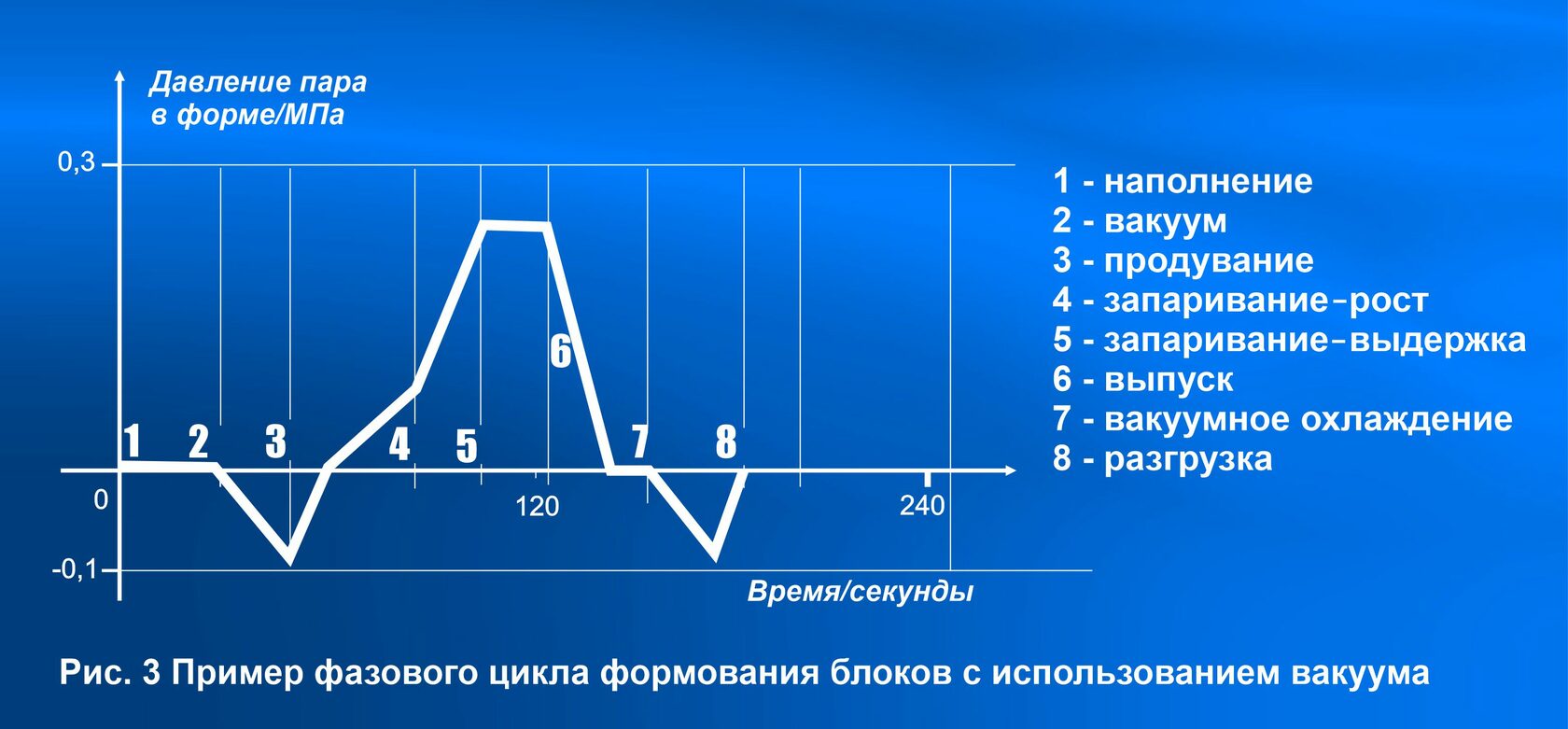

Формование пенополистирольных блоков

Характеристика процесса формования

После кондиционирования сырье пневмотранспортом доставляется в комплекс выпекания для производства блоков.

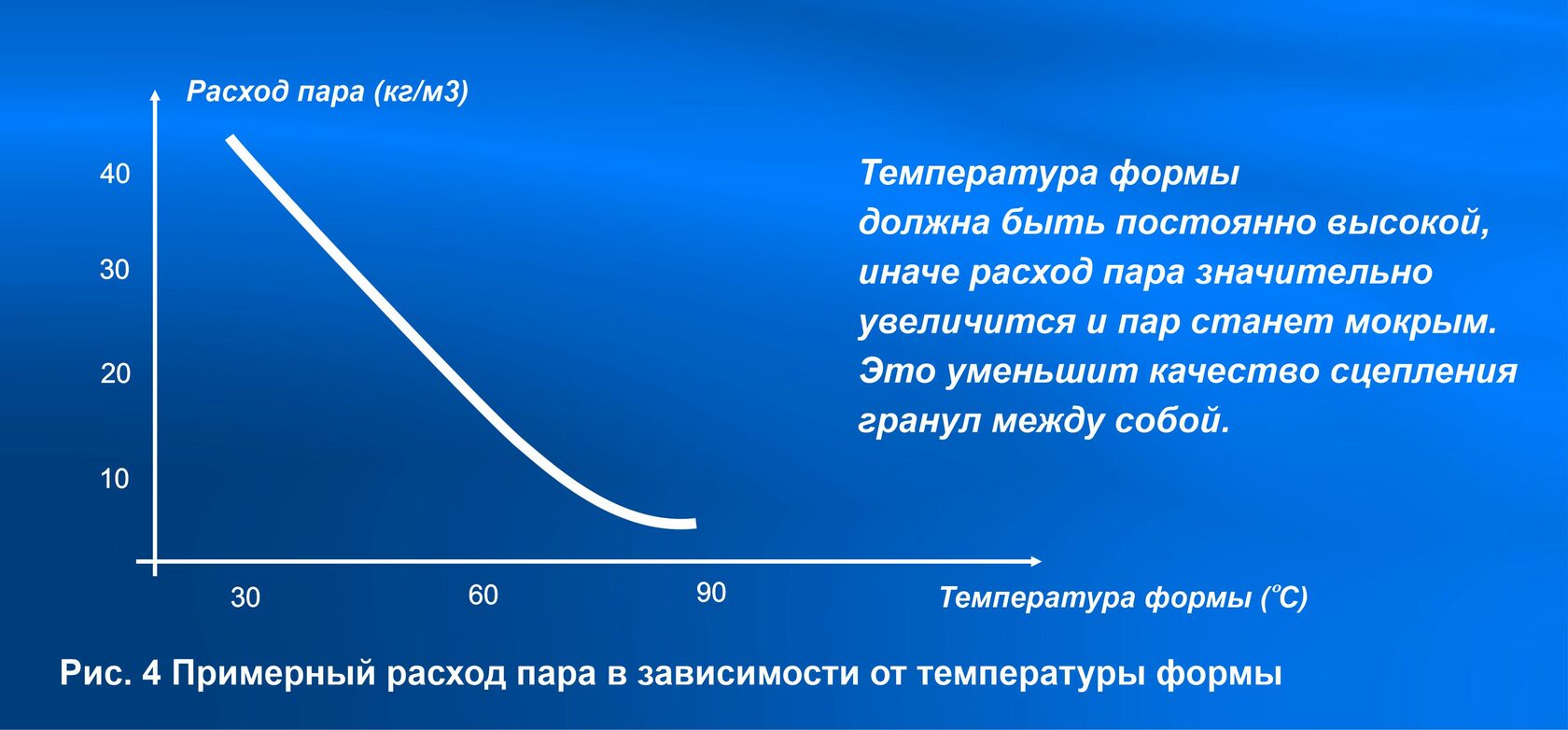

В форму подается насыщенный сухой водяной пар под давлением 0,2−0,4 МПа, что приводит к дальнейшему увеличению объема гранул.

Гранулы сцепляются друг с другом, формируя в рабочей камере блоки пенопласта.

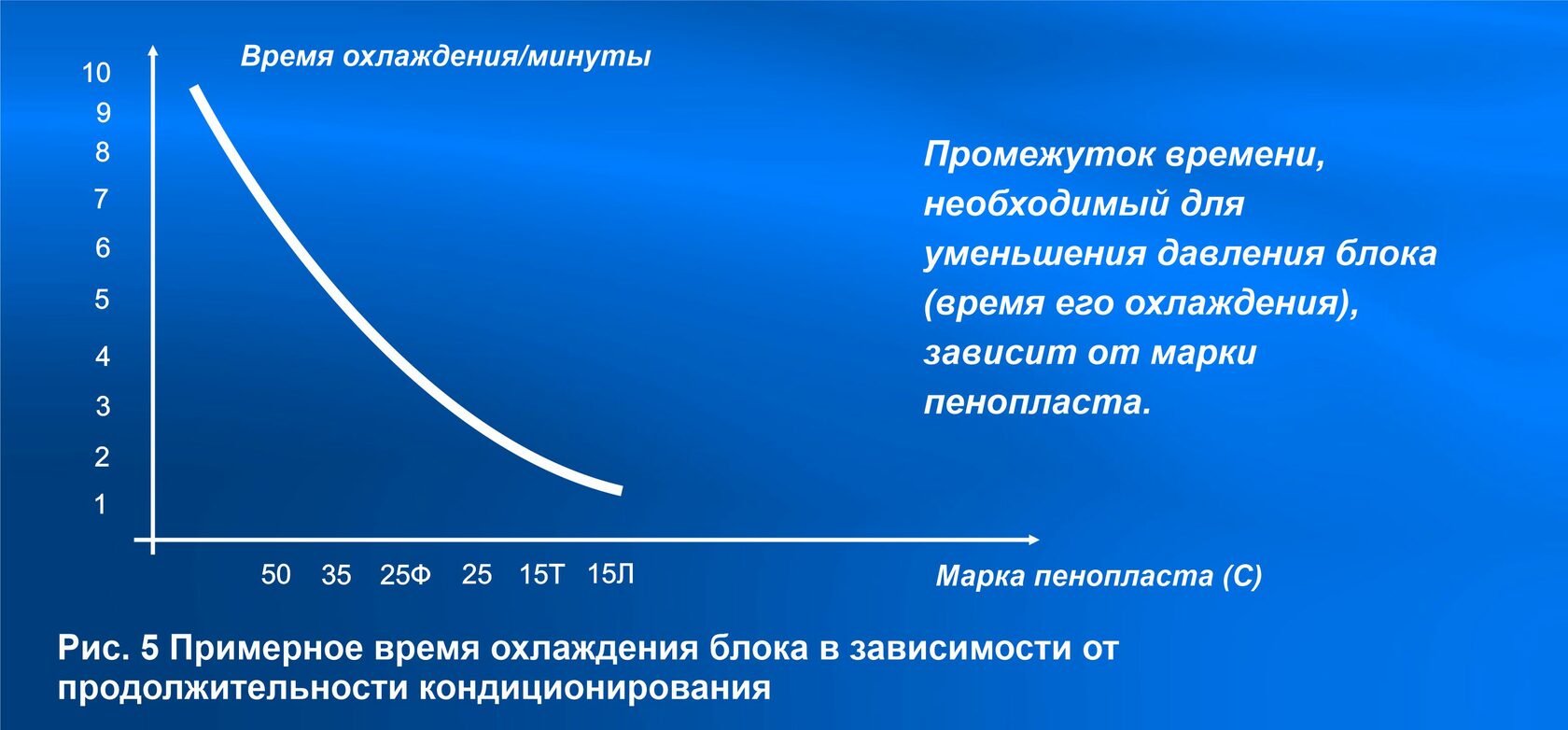

Следующий этап состоит из охлаждения отформованного блока. Для этого вакуумирующая установка создает разрежение внутри формы.

В форму подается насыщенный сухой водяной пар под давлением 0,2−0,4 МПа, что приводит к дальнейшему увеличению объема гранул.

Гранулы сцепляются друг с другом, формируя в рабочей камере блоки пенопласта.

Следующий этап состоит из охлаждения отформованного блока. Для этого вакуумирующая установка создает разрежение внутри формы.

В готовый блок пенопласта выталкивается из рабочей камеры толкателем, работающим от пневмоцилиндра, либо пневмоподушкой.

Перед началом процесса запаривания необходима вентиляция, в виде продувания для удаления воздуха.

При запаривании блока в короткое время необходимо подать соответствующее количество пара между гранулами в камере.

Недостаточная продолжительность продувания приводит к неоднородной плотности и плохому спеканию блока.

При запаривании блока в короткое время необходимо подать соответствующее количество пара между гранулами в камере.

Недостаточная продолжительность продувания приводит к неоднородной плотности и плохому спеканию блока.

При изготовлении тяжелых марок пенопласта, готовый блок может оказывать давление на внутренние стенки формовочной камеры до 2.5 Атм.

Чтобы блок можно было вынуть из формовочной камеры без повреждения, давление необходимо снизить до величины примерно 0.1 Атм.

Чтобы блок можно было вынуть из формовочной камеры без повреждения, давление необходимо снизить до величины примерно 0.1 Атм.

Техническое оснащение узла формования

- блок форма УЦИП 1030.

- установка вакуумирования ВУ-3,3 с аккумулятором вакуума АВ-1.

- система вакуумной загрузки и охлаждения блоков.

- компрессорная установка СБ4/Ф-500

- аккумулятор пара ПН-5000

- котел паровой

Кондиционирование блоков

После окончания процесса формования блоки кондиционируют. Кондиционирование проводится с целью снижения влажности и устранения внутренних напряжений, возникающих при формовании.

Протекающие при этом процессы диффузии газов и выравнивания давления внутри гранул являются схожими с процессам, происходящим при кондиционировании вспененных гранул.

В процессе кондиционирования блоков очень важную роль играет очередность их использования, соответствующая очередности формования, то есть при отборе блоков для разрезания следует начинать с самых «ранних».

Протекающие при этом процессы диффузии газов и выравнивания давления внутри гранул являются схожими с процессам, происходящим при кондиционировании вспененных гранул.

В процессе кондиционирования блоков очень важную роль играет очередность их использования, соответствующая очередности формования, то есть при отборе блоков для разрезания следует начинать с самых «ранних».

Вылеживание

После формовки блоки пенопласта должны вылежаться. Вылеживание делает влажность материала меньше, а также убирает внутреннее напряжение, которое появляется в ходе его производства.

При выдерживании блоков, в них происходят процессы насыщения материала воздухом и выравнивания внешнего давления с внутренним. То же самое происходит при вылеживании предварительно вспененного сырья. Формованные блоки выдерживаются от 12 до 24 часов при комнатной температуре.

При выдерживании блоков, в них происходят процессы насыщения материала воздухом и выравнивания внешнего давления с внутренним. То же самое происходит при вылеживании предварительно вспененного сырья. Формованные блоки выдерживаются от 12 до 24 часов при комнатной температуре.

Разрезание пенополистирольных блоков на плиты

Отформованные блоки сортируются, затем складируются. После этого изготовление пенопласта завершается нарезкой блоков на листы нужной толщины.

Блоки режутся на установках для резки со всех шести сторон с помощью нихромовых нитей. При этом задается нужная геометрия листов.

Наиболее распространенная толщина получаемых листов от 2 до 10 см.

Также следует проверить пенополистирольные плиты на соответствие качеству.

Окраска плит должна быть такой же, как окраска предварительно вспененных гранул полистирола.

Следует проводить выборочную проверку плит, как минимум 2 шт. по длине каждого блока.

Если плиты отвечают предъявляемым требованиям, то после укладки в стопки они направляются на линию упаковки.

Если отклонение от требуемых размеров превышает допустимую величину, то следует еще раз проверить по одной плите на всей длине блока. Определить причину, произвести соответствующую корректировку промежутков между отрезками реостатной проволоки на оборудовании.

Плиты, которые не отвечают предъявляемым требованиям, направляются на вторичное использование.

Блоки режутся на установках для резки со всех шести сторон с помощью нихромовых нитей. При этом задается нужная геометрия листов.

Наиболее распространенная толщина получаемых листов от 2 до 10 см.

Также следует проверить пенополистирольные плиты на соответствие качеству.

Окраска плит должна быть такой же, как окраска предварительно вспененных гранул полистирола.

Следует проводить выборочную проверку плит, как минимум 2 шт. по длине каждого блока.

Если плиты отвечают предъявляемым требованиям, то после укладки в стопки они направляются на линию упаковки.

Если отклонение от требуемых размеров превышает допустимую величину, то следует еще раз проверить по одной плите на всей длине блока. Определить причину, произвести соответствующую корректировку промежутков между отрезками реостатной проволоки на оборудовании.

Плиты, которые не отвечают предъявляемым требованиям, направляются на вторичное использование.

Использование пенополистирольных отходов

Система измельчения

В процессе производства пенополистирола образуются отходы, которые также могут быть использованы.

Из остатков пенопласта делают крошку. Производственные отходы пенопласта пропускаются через дробильную установку. Получившийся материал по пневматическому трубопроводу транспортируется на вторичное использование.

Крошку используют в качестве добавки к гранулам полистирола при производстве пенопласта. Размеры получаемой крошки составляют до 15 мм.

Из остатков пенопласта делают крошку. Производственные отходы пенопласта пропускаются через дробильную установку. Получившийся материал по пневматическому трубопроводу транспортируется на вторичное использование.

Крошку используют в качестве добавки к гранулам полистирола при производстве пенопласта. Размеры получаемой крошки составляют до 15 мм.

Техническое оснащение узла

- дробилка пенополистирольных отходов

- технологический силос

Подводя итоги, можно сделать вывод, что технология производства пенопласта — это многоэтапный процесс, который требует точного контроля всех параметров для получения продукта с заданными характеристиками. От правильного выполнения всех этапов производства зависит качество готового продукта.